如何通过白刚玉喷砂提升涂层附着力?

发布时间:2025-12-18作者:admin点击:207

在车间里干久了,总能看到些让人头疼的事儿。前年夏天,厂里接了一批出口的钢结构件,喷完漆看着锃亮,结果在海边装了不到半年,漆膜就跟起疹子似的鼓包,一片片往下掉。甲方拍了照片发过来,老厂长气得直拍桌子:“这涂层附着力不行,底子没打好!”后来一查,问题就出在喷砂预处理这道工序上。这事儿让我明白了一个理儿:涂层这事儿,七分在底,三分在面。而打好这个“底子”,白刚玉喷砂是关键中的关键。今天咱们就掰开揉碎了说说,怎么用好白刚玉喷砂,让涂层“长”在基材上,撕都撕不下来。

一、为什么涂层会“站不住”?

先得搞明白,涂层为啥会脱落。你想想,在一块光滑的玻璃上刷漆,晾干了是不是一揭就掉?因为漆和玻璃之间只是物理接触,没有“抓牢”。金属表面虽然不像玻璃那么光,但如果处理不好,氧化层、油污、灰尘这些就像一层“隔离膜”,把涂层和基材隔开了。

咱们常见的涂层失效,无非几种:整片脱落(那是压根没粘住),起泡(底下有污染或水分),或者从边缘开始翘起(应力集中)。而好的喷砂处理,能从根本上解决这些问题。它不光是“打扫卫生”,更是给涂层准备一个“温馨的家”。

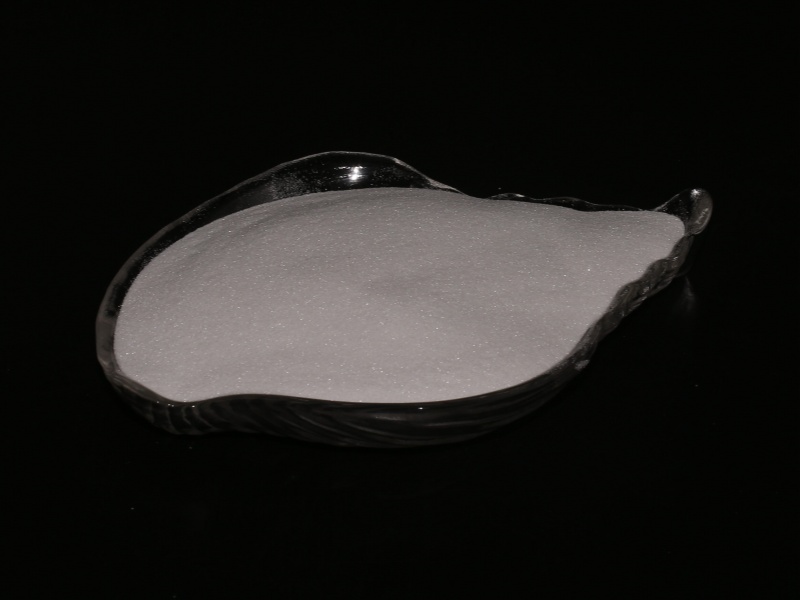

二、白刚玉的“独门优势”

喷砂磨料多了去了,石英砂、棕刚玉、玻璃珠...为啥特别推荐白刚玉?这里头有讲究。首先,它够硬。白刚玉的莫氏硬度达到9.仅次于金刚石。硬度高意味着它不容易破碎,能保持尖锐的棱角。喷砂时,这些带棱角的颗粒像无数把小锤子,能有效地凿击金属表面,彻底清除顽固的氧化皮和旧涂层。石英砂虽然便宜,但硬度低,容易碎,一碎就变成圆滚滚的,清理效果大打折扣,还产生大量粉尘。

其次,它够“干净”。白刚玉的化学成分是氧化铝,纯度高的能达到99%以上。喷砂时它不会把杂质引入工件表面,避免了后续涂层出现锈点或污染。有些便宜的回收砂,或者含铁的磨料,喷完看着干净,实际上在金属表面嵌入了杂质,时间一长就成了腐蚀的起点。“用白刚玉,图的就是个放心。”质检科的老王常说,“它不跟你玩虚的,喷出来啥样就是啥样,不会埋雷。”

三、关键一招:打造完美的“锚纹”

喷砂提升附着力的核心秘密,在于创造合适的“锚纹”(Anchor Pattern)。你可以把它想象成金属表面的“微地形”——无数个微小的山峰和山谷。涂层渗入这些山谷,固化后就像无数个小钩子钩住了基材,从单纯的“贴着”变成了三维的“嵌着”。这个锚纹的质量,主要看三个参数:粗糙度(Ra值)、峰谷密度和清洁度。而白刚玉喷砂,对这三个参数都有很好的控制能力。

粗糙度要“刚刚好”。这不是越粗糙越好。太粗糙了,涂层需要填平很深的谷底,容易造成涂层厚度不均,谷底涂不到,形成薄弱点;山顶的涂层又太薄,容易早期失效。太光滑了,又提供不了足够的机械咬合力。一般来说,涂层厚度应该是粗糙度Ra值的3到4倍。比如你要喷80微米厚的漆,Ra值控制在20-25微米就比较合适。

怎么控制?靠的是粒度选择。干我们这行的都懂:

重型防腐涂层(像船壳、桥梁),可以用粗些的砂,16目到40目,打出较深的锚纹

普通的工业漆,40目到80目就够用了

特别薄的装饰性涂层,或者精密件,就得用细砂,100目甚至更细

老工长有句顺口溜:“厚涂配粗砂,薄涂配细砂,不薄不厚选中砂。”

峰谷密度要“匀”。好的表面,微观上看应该是均匀的“橘子皮”状,而不是东一榔头西一棒子。这取决于喷砂时砂流的均匀性和砂粒本身的均匀度。白刚玉砂的颗粒形状比较一致,粒度分布集中,喷出来的表面自然就均匀。喷的时候,枪要走得稳,速度要匀,重叠率要控制好(一般30%-50%),这些手上功夫,都得练。

清洁度要“绝对”。喷完砂的表面,必须达到Sa 2.5级或以上标准。简单说,就是肉眼看不到任何油、锈、氧化皮、灰尘,只露出均匀的金属本色。而且这个清洁度有时间要求——通常喷砂后4-8小时内必须上底漆,否则金属表面会开始二次氧化,形成肉眼看不见的薄氧化层,附着力就又打折了。这叫“趁热打铁”。

四、喷砂实操中的“门道”

光知道道理不够,手上功夫才是真章。第一步,表面评估。拿到工件先别急着喷,得像老中医“望闻问切”一样仔细看看。是什么材质?碳钢、不锈钢还是铝?表面现状如何?厚厚的锈,还是旧涂层?不同的情况,喷砂策略完全不同。重度锈蚀的,可能得先刮一刮;有油的,必须先除油。“不看就喷,等于瞎干。”这是老师傅们常念叨的。

第二步,参数设定。压力、角度、距离,这三个是核心。压力:不是越大越好。碳钢一般用0.6-0.7兆帕,薄板或铝件要降到0.3-0.5兆帕,不然容易变形。压力太大,砂粒会嵌进表面;太小,又清不干净。角度:这个最容易被忽视。喷枪应该和表面呈75-85度角,几乎是垂直的。这个角度打出的锚纹最理想。有些人喜欢斜着喷,觉得快,其实斜喷砂粒会“犁”过表面,形成有方向的沟槽,不是均匀的锚纹。距离:通常15-30厘米。太近,冲击集中,容易形成凹坑;太远,砂粒速度衰减,能量不足。

第三步,过程控制。喷的时候要“扫喷”,别死盯着一个地方喷。走枪速度要均匀,听到的声音应该是平稳的“沙沙”声,如果变成尖锐的“嘶嘶”声,说明距离太近或压力太大。每喷完一个区域,要立刻用压缩空气吹掉浮尘,别用手摸——手上的汗和油是附着力的大敌。

五、那些容易踩的“坑”

干了这么多年,见过不少教训:砂子不纯。有次供货商掺了便宜的矿砂,喷完看着没问题,结果涂层上了没多久,底下冒出黄锈点。一查,是矿砂里的硫化物作怪。现在进砂,我们都得先小批量试喷,做盐分测试和污染物测试。环境失控。喷砂对环境湿度很敏感。湿度超过85%,金属表面喷完几分钟就会泛出肉眼难辨的水膜。南方梅雨季,我们都在车间里配除湿机,湿度计就挂在喷砂区。温度太低(低于5℃)也不行,会影响涂层固化。

省了该花的钱。有的厂为了省钱,用回收次数过多的砂。白刚玉砂一般回收5-8次后,棱角就磨圆了,该换就得换。还有的,该用新砂的时候用回收砂,表面清洁度根本达不到要求。“在表面处理上省钱,最后在质量事故上赔钱。”这是血的教训。

六、附着力检测:是骡子是马拉出来遛遛

喷得好不好,不能凭感觉,得靠数据说话。常用的检测方法有几种:划格法最常用。用刀片在涂层上划出1毫米或2毫米的方格,贴上胶带猛的一拉,看掉多少。好的附着力,应该一格不掉。我们要求关键件必须达到0级(无脱落)。

拉拔法更定量。用专用胶水粘个拉拔头,用仪器拉,看多大力量能拉开。一般工业涂层要求不低于5兆帕,重防腐的要10兆帕以上。这个数值会写在报告里,做不了假。有经验的老师傅,还会用硬币敲击听音,声音清脆实诚的说明附着好,声音空闷的就有隐患。但这只能作为辅助,不能替代仪器检测。

七、一个典型案例

去年我们处理一批海工平台的桩腿。直径2米的大钢管,要承受几十年海水腐蚀。涂层设计是600微米厚的环氧加聚氨酯。这种级别,表面处理必须万无一失。

我们用的是24目的白刚玉砂,压力控制在0.65兆帕。喷砂前,先做了全面的盐分检测(海滨地区空气中盐分高)。喷砂后,粗糙度要求达到50-75微米。每喷完一段,马上用粗糙度仪和复制胶带检测,不合格的立刻返工。清洁度达到Sa 3级(最高级),白生生的金属表面,一点阴影都不能有。喷砂完4小时内,上了第一道环氧底漆。最后拉拔测试,附着力达到15兆帕,远超标准要求。项目经理说了句大实话:“这涂层,估计比钢本身还耐用。”

说到底,通过白刚玉喷砂提升涂层附着力,是个系统工程。它需要合适的材料、精准的参数、严格的控制,还有那么一点“工匠精神”。它不是简单的“打毛”,而是科学的表面工程。在涂层这行当里,我越来越觉得,喷砂工才是真正的“幕后英雄”。他们创造的表面,肉眼可能看不出多惊艳,但却是涂层几十年不离不弃的基础。下次当你看到一座跨越江河的大桥,一艘远航的巨轮,或者一辆历经风雨的汽车,它们的涂层依然完好时,别忘了,这里面一定有白刚玉喷砂的功劳,和那些在粉尘与噪声中,默默创造着“附着力”的工匠们。

- 上一篇:棕刚玉微粉在新材料研发中的创新应用

- 下一篇:白刚玉砂生产过程中的质量控制要点