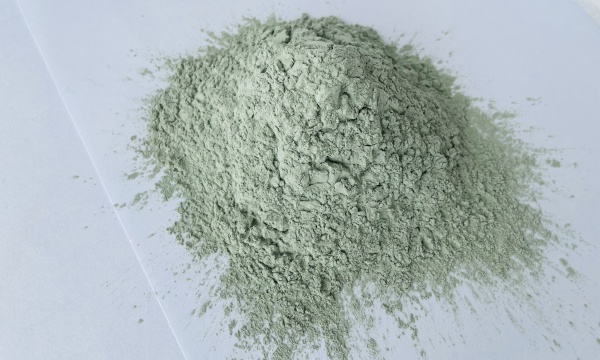

绿碳化硅微粉的纯化技术与品质控制

发布时间:2025-08-21作者:admin点击:220

要说绿碳化硅微粉,在研磨材料和精密陶瓷圈里可是个"硬角色"。但这年头,光硬不行,还得纯——纯度不够,再好的材料也白搭。今天咱们就聊聊绿碳化硅微粉的纯化技术和品质控制那些事儿,都是实战中摸爬滚打出来的经验,保准接地气。

一、先搞明白:为啥要跟纯度死磕?

绿碳化硅微粉天生就是个"混血儿"——碳和硅在高温下私奔的产物。但这段"婚姻"难免带点杂质:游离碳、金属铁、硅粉,还有那些烦人的铝钙镁。这些"不速之客"看着含量不高,破坏力可不小。

浙江某陶瓷厂总工说过句大实话:"纯度差0.5%,做出来的陶瓷刀就像换了把菜刀——崩口、裂纹全来了。"特别是光伏切片行业,现在要求微粉纯度达到99.9%以上,杂质含量超过500ppm客户就要退货了。

二、纯化技术:十八般武艺齐上阵

1. 酸洗法:老方法照样管用

这是最经典的法子,就像给微粉"泡温泉"。用盐酸+氢氟酸混合液,温度控制在60-80℃,边搅拌边反应4-6小时。关键是配比要精准:HF浓度高了腐蚀设备,低了除不掉硅酸盐。

山东有家厂子吃过亏:为了省成本把反应时间缩到2小时,结果一批货的铁含量超标,客户拿去做抛光液,把硅片全划伤了。现在他们老老实实按工艺来,还加了道超声波辅助,纯度稳定在99.92%以上。

2. 高温氯化:狠招除杂

这招专门对付那些顽固分子(像铝、钙)。在1000-1200℃通入氯气,让杂质变成氯化物挥发掉。听着简单,实际操作像走钢丝:温度低反应不彻底,温度高又容易烧结结块。

江苏某企业改了三次设备才摸出门道:采用阶梯升温法,在临界温度段保温1小时,氯气流量分三段控制。虽然电费高了点,但产品纯度直接飙到99.95%,卖价每吨多赚8000块。

3. 浮选法:物理手段巧分离

针对游离碳和石墨这类轻杂质,浮选是个好法子。通过调节pH值和捕收剂浓度,让杂质跟着气泡跑掉。有个窍门:加药要"少吃多餐",一次性加足容易包裹有效颗粒。

广东某厂老师傅有个绝活:用茶枯粉当天然抑制剂,不仅环保,选择性还比化学药剂好,每年光药剂费就省下二十多万。

4. 高梯度磁选:对付铁杂质的神器

铁杂质最讨厌,既影响产品颜色又降低性能。现在主流都用高梯度磁选机,磁场强度调到1.5-2.0特斯拉,能把铁含量降到100ppm以下。要注意的是给料速度不能快,得像熬粥一样文火慢炖。

三、品质控制:数据说话才是硬道理

1. 原料把关:源头不清后面全白忙

碳化硅块料的质量直接决定微粉纯度。现在聪明厂家都建了原料追溯体系:每批块料测微量元素,不合格的宁可退货也不将就。山西某企业甚至用上LIBS激光检测仪,3分钟出全元素分析,虽然设备贵点,但避免了后续处理的麻烦。

2. 过程控制:每个环节都要设卡

破碎环节:控制粉尘污染,用氮气保护破碎机

酸洗环节:实时监测pH值和温度,自动补加酸液

水洗环节:用电导率仪控制洗涤程度,≤50μS/cm才算合格

有个反面教材:华北某厂水洗不到位,氯离子残留超标,客户用在电子元件上导致线路腐蚀,赔得底朝天。

3. 检测手段:要舍得投入好设备

碳硫分析仪:测游离碳和碳化硅总量

ICP-MS:检测金属杂质,精度达到ppb级

激光粒度仪:监控粒度分布,D50偏差要≤0.2μm

浙江某上市公司更绝:每批货随机抽三包做XRD相分析,确保没有异常相生成。

四、常见问题与解决窍门

1. 白点问题

产品里的白点大多是氧化铝杂质,来自研磨介质污染。解决方法:

改用氧化锆研磨球

增加酸洗时HF比例

最后用离心机脱水代替烘干

2. 粒度分布变宽

往往是分级环节出问题:

检查涡轮分级机叶片磨损

调节引风机风量

定期校准粒度检测仪

3. 产品变色

发黄一般是铁超标,发灰是碳含量高:

加强磁选强度

延长浮选时间

避免不锈钢设备带来的污染

五、未来趋势:纯化技术往哪儿走

绿色化:开发无氟酸洗工艺,用有机酸替代氢氟酸

智能化:通过大数据预测杂质分布,自动调节工艺参数

精细化:针对不同应用领域定制纯度标准(如光伏级、电子级)

搞绿碳化硅微粉纯化,就像老中医看病——既要望闻问切(检测分析),又要对症下药(工艺调整)。光有好技术不够,还得有精益求精的匠心。那些总抱怨市场不好做的厂家,不妨回头看看:是不是在纯化和品控上欠了功课?

最后送大家一句话:纯度是微粉的命根子,稳定是厂家的钱袋子。把这俩抓牢了,客户自然追着你跑。各位同行共勉!

- 上一篇:如何选择适合的棕刚玉磨削工具?

- 下一篇:棕刚玉微粉在金属表面处理中的应用