绿碳化硅微粉在精密模具制造中的作用

发布时间:2025-07-25作者:admin点击:269

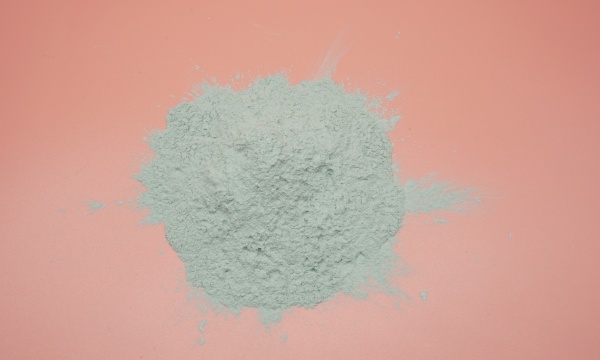

车间的老张师傅总爱念叨:“模具是工业之母,一丁点瑕疵,流水线上就得给你‘生’出成千上万的次品!”他手里那个亮得能照出人影的汽车门板模具,刚完成最后的表面处理。谁能想到,赋予它完美触感与精准线条的“功臣”,竟是一捧毫不起眼的绿色粉末——绿碳化硅微粉。

这玩意儿看着像抹茶粉,骨子里却是工业界的“硬汉”。它由石英砂、石油焦在2000℃以上电阻炉中合成,天生一副金刚石般的硬骨头(莫氏硬度9.2-9.3),更难得的是带着锋利的棱角。这种“又硬又脆”的脾气,在精密模具制造里反倒成了独门绝技。

为啥精密模具非它不可?老张掰着指头给我数:

“啃”硬骨头不费劲: 模具钢动辄HRC 50以上,硬得普通砂轮直打滑。绿碳化硅微粉的硬度仅次于金刚石和立方氮化硼,喷砂时颗粒像微型凿子,“咔嚓”一下就能崩掉模具表面的微小高点或氧化皮。某压铸厂给汽车发动机缸体模具清模,用石英砂折腾半天纹丝不动,换上绿碳化硅微粉W40(约400目),半小时就把粘连的铝合金残渣剔得干干净净。

“雕”纹理活像绣花: 汽车内饰的皮革纹、家电外壳的细磨砂、化妆品瓶身的精致浮雕……这些逼真触感全靠模具表面蚀刻。绿碳化硅微粉粒度集中度高(比如W28批次的颗粒95%集中在28-32微米),喷砂后纹理均匀得如同复制粘贴。广东一家手机外壳模具厂做过对比:用石榴石砂喷出的橘皮纹深浅不一,良品率仅70%;改用绿碳化硅微粉后,十万次注塑出的手机壳纹路依旧清晰一致,良品率飙到92%。

“修”边角稳准狠: 模具合模线、顶针孔周围的毛刺,用砂纸磨容易塌角,电火花打又慢又贵。绿碳化硅微粉的锋利棱角在压缩空气推动下,像微型手术刀精准“切削”。苏州一家连接器模具企业算过账:人工打磨一个精密插针腔要20分钟,用绿碳化硅湿喷砂(微粉+水基液)3分钟搞定,尺寸公差还能控制在±0.003mm以内。

“洗”模具不伤身: 注塑几十万次后,模具表面会残留塑料分解的油污和碳化物。传统化学清洗腐蚀性强,容易损伤模具精密面。绿碳化硅微粉干喷砂却能物理剥离污垢,同时活化表面。更绝的是它的化学惰性——不跟模具钢反应,也不像铁砂那样残留铁屑引发锈蚀。老张拍着刚清理完的保险杠模具说:“瞧这跟新出厂的似的,省了多少抛光膏钱!”

绿碳化硅微粉的“聪明”之处还在它懂得“自我更新”。喷砂过程中,颗粒碰撞碎裂会露出新的锋利棱角(这叫“自锐性”),持续保持切削力。而传统磨料如棕刚玉,磨钝了就只会“磨蹭”表面,效率直线下降。浙江一家模具翻新厂做过测试:同样处理1平米模具表面,绿碳化硅微粉消耗量只有棕刚玉的三分之一。

走进现代模具车间,绿碳化硅微粉正扮演着多面手:

纹理蚀刻大师: 汽车仪表台的仿木纹、游戏手柄的防滑格点,设计师的奇思妙想全靠它实现。通过控制喷砂压力、距离和微粉粒度(从粗W40到细W3.5),能精确雕刻出亚微米级的纹理深浅。某日系车企甚至用W10微粉在模具上“画”出皮革毛孔效果,让塑料座椅以假乱真。

合模线“隐形师”: 高档家电要求外壳合模线“肉眼难辨”。绿碳化硅微粉精细修边后,配合激光咬花技术,能让合模线消失在复杂的表面纹理中。青岛一家冰箱门板模具厂因此把客户投诉率压低了67%。

镜面模具“奠基人”: 化妆品瓶、车灯罩需要镜面效果,而绿碳化硅喷砂(常用W5-W10微粉)能创造完美均一的基底。它形成的微坑均匀吸附抛光膏,比手工打磨快三倍达到Ra<0.05μm的镜面级光洁度。珠海某LED透镜厂直言:“没这道绿碳化硅喷砂打底,再牛的抛光师傅也做不出合格光学面。”

修复“起死回生术”: 价值百万的模具出现轻微划伤或锈斑,报废损失巨大。绿碳化硅微粉可精准“铣削”损伤区域,再通过局部电镀或激光熔覆修复。上海模具修复中心用此法救活过一套航空复合材料成型模,成本不到新模的15%。

如今老张的徒弟操作着自动化喷砂机,绿碳化硅微粉在密闭循环系统中高速飞舞。车间不再粉尘弥漫,绿色粉末通过磁选、风选被高效回收利用七八次。老张感慨:“早年我们戴着猪鼻子防毒面具干活,现在工装整洁得像电子厂。这绿粉子,硬是让模具匠人从‘黑领’变‘白领’咯!”

一粒粒渺小的绿色晶体,在精密模具的方寸之地施展着“微雕”魔法。它们不喧哗,却以纳米级的切削精度,默默守护着流水线上每一件产品的完美诞生。下次当你触摸汽车内饰细腻的皮纹,或感受手机外壳精致的磨砂质感,请记得——有位“绿色雕塑家”已在模具深处,为这份触感雕刻了千万遍。

- 上一篇:了解白刚玉喷砂:其原理与工作方式

- 下一篇:白刚玉在航空航天领域的非凡表现